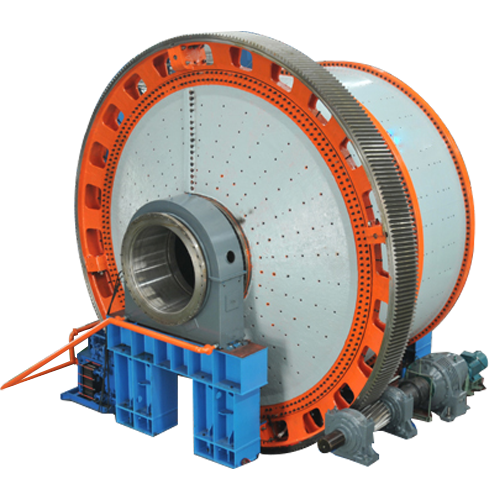

自磨机又称半自磨机,分为干式自磨机、湿式自磨机,特点是可以将来自采场的原矿或经过粗碎的矿石等直接给入磨机。通常矿物按一定粒级配比给入磨机棒磨。自磨机可将物料一次磨到-0.074mm其含量占产品总量的20%~50%以上。粉碎比可达4000~5000、比球、棒磨机高十几倍。自磨机是一种兼有破碎和粉磨两种功能的新型磨矿设备。它利用被磨物料自身为介质,通过相互的冲击和磨削作用实现粉碎,自磨机因此而得名。自磨机还被叫做无介质磨机。按磨矿工艺方法不同,自磨机可分为干式(气落式)和湿式(泻落式)两种,广泛使用的是湿式自磨机。自磨机有变速和不同功率定转速两种拖动方式,有的自磨机还配备有微动装置。为便于维修配备有筒体顶起装置;对于大型磨机,为消除启动时的静阻力矩,采用了静压轴承等现代先进技术,以确保自磨机能够运转。

自磨机工作原理介绍:

自磨机内部粉碎矿石的主要作用力种类可分为:矿石降落时的冲击力;颗粒之间互相的磨剥力和矿石由压力状态突然变为张力状态的瞬时应力。干式自磨和湿式自磨虽然有所差别,但工作原理基本相同。它们都要求稳定的给矿量(保持物料充填率不变);大小块矿度成一定比例(配比);都是靠筒体的旋转将物料提升到一定的高度,然后抛落下来产生冲击和研磨作用使矿石被磨碎。

从自磨机断面观察可以分成破碎区、磨碎区和瀑落区。由于在自磨机运动中矿块存在分级作用,所以不同块度的矿石运动轨 迹亦不一样。大块矿石处于旋转的内层(靠近磨机中心),基本上呈泻落状态,形成一个压碎和磨碎区。它的循环周期短,很快地落在筒体下部,遭到瀑落下来的矿 块冲击被碎裂成较小的矿块。中等和较小的矿块提升高度比大块高,脱离筒体后被抛落下来,形成瀑落区。在瀑落区收内层到外层矿块逐渐变小(即处于高点的矿块小,处于低点的矿块较大)。瀑落下来的矿块在筒体下部与自磨机新给矿机遇。将其砸碎。矿块在这一区域受到的冲击破碎作用强,所以称为破碎区。矿石 在破碎区和磨碎区被磨碎到一定粒度后,被气流或水带出磨机进行分级处理。

自磨机与半自磨机的区别:

矿用磨机一般包括:球磨机,棒磨机,自磨机,半自磨机等。磨矿工艺一种是传统的碎磨流程;另一种是半自磨流程。传统的磨矿流程工艺是经过长时间积累和生产实践得来的。其生产线流程长,需要设备多,金属和能耗大等。后来出现的半自磨流程则于其流程简单配置方便投资小,已经有越来越多的厂家开始采用半自磨流程。矿石之间可以进行自磨碎过程。由于就出现了自磨设备。在自磨的时候,磨机中的大于100mm的矿石起到研磨介质的作用,这样就能使矿石之间进行自磨作业。这种可以进行自磨的设备被称为自磨机, 而在自磨机工作过程中会有一些直径小于80mm和大于20mm的矿石非常不易磨碎,这时候需要要磨机内加入一定比例的钢球或钢棒,加入这些磨矿介质以后磨矿效率大大提高。这种磨矿设备后来经过发展,成为人们所说的半自磨机,后来发展成球磨机和棒磨机。由于矿用磨机经常用于选矿厂和选矿流程中,所以也被人们叫作选矿磨机。

|

型号 |

筒体 |

给料粒度(mm) |

排料粒度(mm) |

产量(t/h) |

筒体转速(r/min) |

电机功率(kw) |

外形尺寸(mm) |

重量(t) |

|

|

内径 |

长度 |

||||||||

|

MZSGФ2.4×1.0 |

2.4 |

1.0 |

<250 |

0.8-0.074 |

3.5-10 |

27 |

55 |

6760×2900×2700 |

18.5 |

|

MZSGФ2.4×1.2 |

2.4 |

1.2 |

<250 |

4-12 |

27 |

60 |

6960×2900×2700 |

19.1 |

|

|

MZSGФ3.0×1.0 |

3.0 |

1.0 |

<300 |

5-18 |

19.5 |

95 |

7000×4960×3875 |

28.6 |

|

|

MZSGФ3.2×1.2 |

3.2 |

1.2 |

<300 |

8-20 |

19 |

155 |

7010×5133×4230 |

27.4 |

|

|

MZSGФ4.0×1.4 |

4.0 |

1.4 |

<350 |

25-35 |

18 |

245 |

7650×6002×5444 |

84 |

|

|

MZSGФ5.5×1.8 |

5.5 |

1.8 |

<400 |

45-75 |

13.6 |

800 |

11600×6100×6500 |

178.5 |

|

半自磨机.png)